Table of Contents

- 1 Shining3Ds „Vom Scan zum Druck“ Lösung für das Design einer künstlerischen Spieluhr

Shining3Ds „Vom Scan zum Druck“ Lösung für das Design einer künstlerischen Spieluhr

Zusammenfassung:

Ein Produktdesigner hat mit dem EinScan-Pro 3D-Scanner von SHINING 3D ein nach europäischem Stil geschnitztes Brett und ein achtstimmiges Spieluhrenwerk gescannt. Dies geschah in Zusammenhang mit Reverse Engineering und dem Designen eines neuen Produkts. Anschließend benutzte er den industriellen 3D-Drucker iSLA-650 3D von SHINING 3D, um die endgültige künstlerische Spieluhr zu produzieren.

Kundenprofil:

„The Cadanza Working Studio“ ist bestrebt, die Eleganz und Schönheit der klassischen Musik in seine Produktgestaltung zu integrieren. Gleichzeitig nutzt Cadanza auch die neuesten Technologien im Herstellungsprozess, wie beispielsweise den 3D-Druck, um unverwechselbare und automatisierte Produkte für den Verbraucher zu entwickeln.

Über den Fall:

Sheldon, der Designer von „The Cadanza Working Studio“, ist ein Liebhaber der klassischen Musik. Er ist auch ein großer Fan von klassischen westlichen Musikinstrumenten, wie das Klavier und die Geige. Außerdem gefallen ihm die Dekorationen auf solchen Instrumenten (wie die eleganten und schön geschnitzten Oberflächen im europäischen Stil). Zu Beginn seines neuen Spieluhr-Projekts entschied er sich, den 3D-Scanner zu nutzen, um das europäische Schnittmuster in sein Design zu integrieren.

1. Frühes stilistisches Design

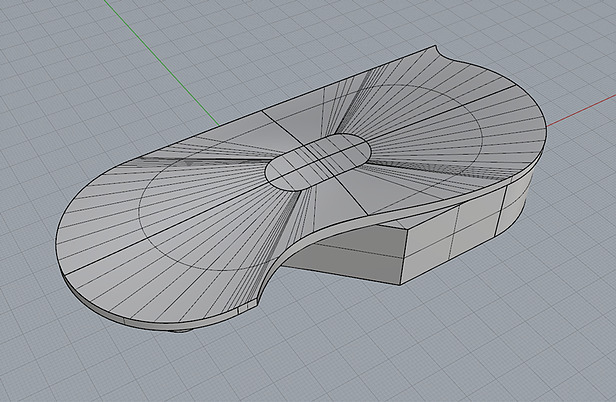

Der Designer erstellte eine Skizze, die das ungefähre Aussehen und den Stil der Spieluhr zeigte. Der ungefähre Überblick über das Produkt wurde ebenfalls mit der Konstruktionssoftware erstellt.

(Vorentwurfskonzeption und Modellbildung)

2. CKonzepterstellung des Scanplans

Nachdem das frühe stilistische Design abgeschlossen war, bestimmte der Konstrukteur die Teile, die den Einsatz des 3D-Scanners erfordern. Der Designer entschied sich für den Einsatz des 3D-Scanners, um das Design des Produkts in zweierlei Hinsicht zu unterstützen.

Zuerst wurde der 3D-Scanner verwendet, um die im europäischen Stil geschnitzte Fläche zu scannen. So erhielt er die gescannten Daten des Schnittmusters, die dann in das endgültige Design der Spieluhr integriert werden sollten.

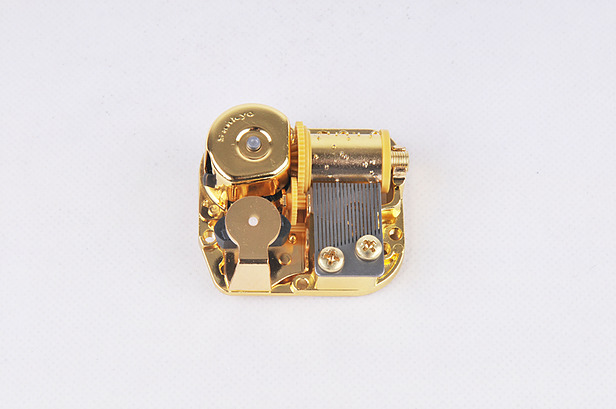

Danach wurde der 3D-Scanner verwendet, um den Drehmechanismus der Spieluhr zu scannen, um die strukturelle Gestaltung dieses Drehmechanismus zu unterstützen.

(Der Drehmechanismus der Spieluhr)

(nach europäischem Stil geschnitzte Fläche)

3. Scannen der Modelldaten

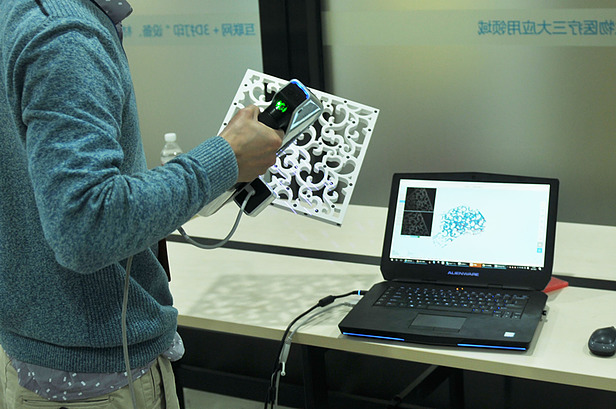

Scan der im europäischen Stil geschnitzten Fläche:

Der Designer benutzte den EinScan-Pro 3D-Handscanner von SHINING 3D, um die geschnitzte Fläche zu scannen. Der Designer stellte die Software des Scanners auf den Handheld HD-Scan-Modus um, um das Scannen durchzuführen. Dabei hielt der Designer den Scanner in einer Hand und das geschnitzte Brett in der anderen Hand. Während des Scanvorgangs wurden die gescannten Daten in Echtzeit in der Softwareoberfläche auf dem Computerbildschirm angezeigt. Der 3D-Scan des Bretts wurde in rund zehn Minuten abgeschlossen.

(Der Designer benutzte den Handheld HD-Modus des EinScan-Pro-Scanners, um die geschnitzte Fläche zu scannen)

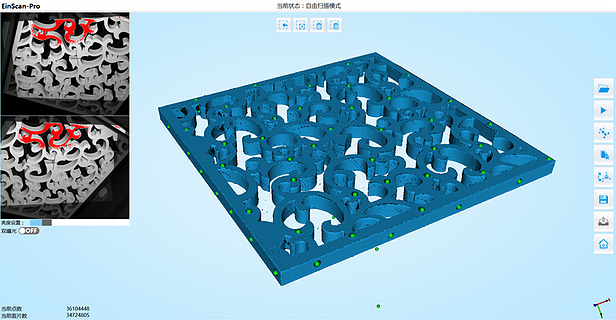

(The 3D scanned data of the carved board, click here to watch the scanned 3D model)

Scan of the music box movement:

After the scan of the carved board was completed, the designer moved on to the scanning of the music box movement. The designer placed the EinScan-Pro on a dedicated tripod and the music box movement on a turntable. Then, he switched the scanner to automatic scan mode. Scanned data of the music box movement was quickly obtained with the pairing of the turntable and tripod.

(Die 3D-Scandaten der geschnitzten Fläche. Klicken Sie hier, um das gescannte 3D-Modell anzusehen)

Scan des Drehmechanismus der Spieluhr:

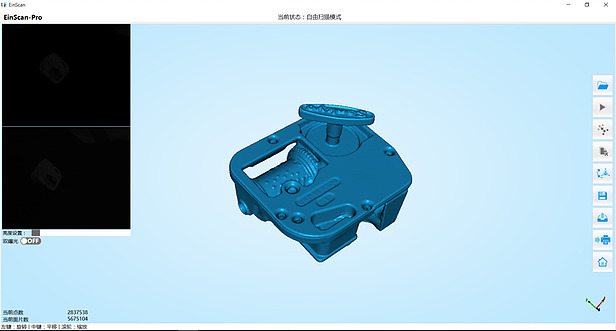

Nachdem der Scan der geschnitzten Fläche abgeschlossen war, ging der Designer zum Scannen des Drehmechanismus über. Der Designer stellte den EinScan-Pro auf ein spezielles Stativ und die Spieluhr auf einen Drehteller. Dann stellte er den Scanner in den automatischen Scan-Modus. Die gescannten Daten des Drehmechanismus der Spieluhr wurden durch die Kombination von dem Drehteller und dem Stativ schnell gewonnen.

(3D-Scandaten des Drehmechanismus wurden durch das Scannen gewonnen)

(3D-Scandaten des Drehmechanismus wurden durch das Scannen gewonnen)

4. Unterstütztes Reverse Engineering und Designen

Nachdem der Designer die 3D-Scandaten der geschnitzten Fläche und den Drehmechanismus erhalten hatte, wurden die Daten in eine Software für das Reverse Engineering importiert, um die Gestaltung der Details und der Struktur der künstlerischen Musikbox zu erleichtern.

Entwurf des geschnitzten Deckels der Spieluhr:

(3D gescannte Daten des geschnitzten Bretts werden in die Designsoftware importiert)

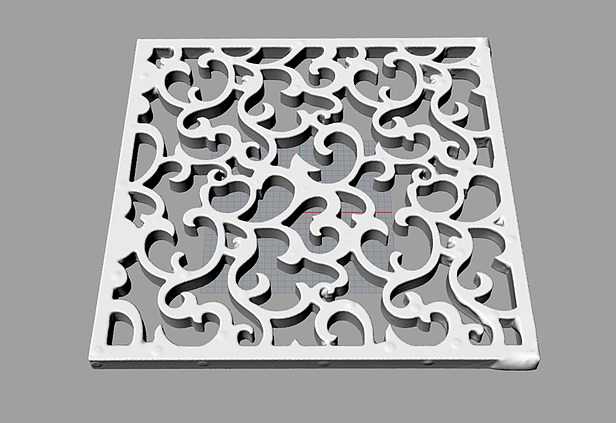

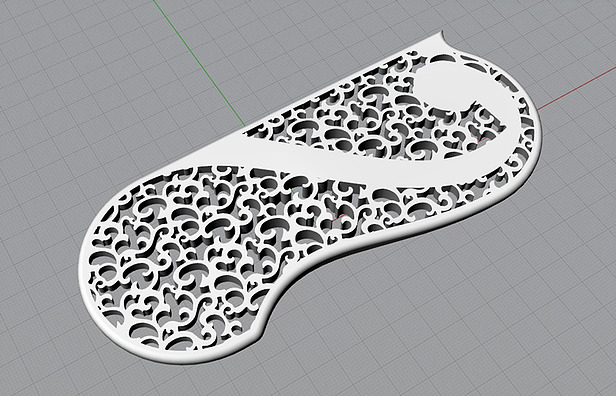

Der Designer importierte die STL-Scandaten der geschnitzten Fläche in die Designsoftware. Das Design des Deckels der neuen Spieluhr wurde nach Änderungen, Extraktionen und durch das Kopieren der gewonnenen Scandaten und anschließender Integration in das in der Frühphase erstellte Designmodell rasch erstellt.

(Der geschnitzte Deckel der Spieluhr, der mithilfe von 3D-Scandaten von der geschnitzten Fläche entworfen wurde)

Entwurf der Installationsstruktur des Drehmechanismus:

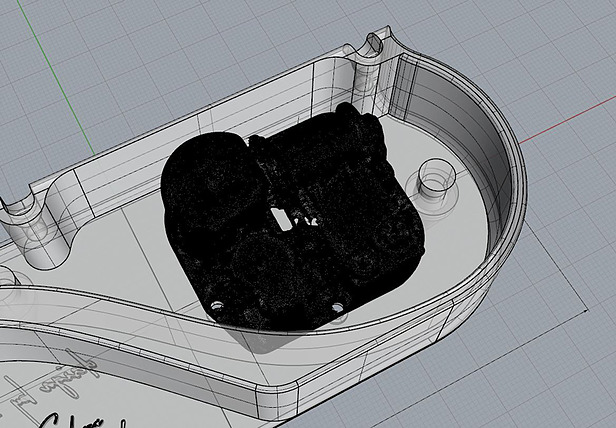

Für die Gestaltung der Installationsstruktur des Drehmechanismus importierte der Designer die stl-Scandatei in die Designsoftware. Anschließend entwarf er die Struktur des Drehmechanismus der Spieluhr, der in die Musikbox eingebaut werden sollte. Dies geschah unter Verwendung der relevanten Parameter aus dem gescannten Modell, wie Gesamtabmessungen, Schraubenpositionen, Durchmesser usw.

(3D gescannte Daten des Drehmechanismus der Spieluhr wurden in die Designsoftware importiert)

(Die Installationsstruktur des Drehmechanismus, der mithilfe der 3D-Scandaten entworfen wurde)

5. Druck und Weiterverarbeitung

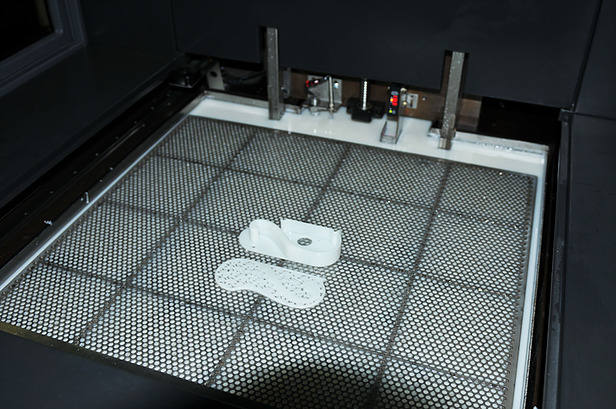

Nachdem alle Entwürfe fertig waren, druckte der Designer das fertige Produkt mit dem hochleistungsfähigen iSLA-650 3D-Drucker von SHINING 3D aus. Der Herstellungs- und Montageprozess der Spieluhr wurde nach dem Polieren und Besprühen sowie mit der Installation des Drehmechanismus, des Fußpolsters und der Scharniere abgeschlossen.

(Spieluhrkomponenten, die mit dem hochleistungsfähigen iSLA-650 3D-Drucker gedruckt wurden)

(Komponenten und zu montierende Teile der Spieluhr, die alle durch den 3D-Druck erstellt wurden)

(Die fertige künstlerische Spieluhr nach dem Anstreichen und dem Zusammenbau)